مزایا و معایب تولید به روش تزریق پلاستیک

فرایندهای متنوعی در تولید قطعات پلاستیک وجود دارد. برای مثال تولید قطعات پلاستیک توخالی مانند گالن ها و محفظه ها، فرآیند قالب گیری پلاستیک بادی با استفاده از قالب پلاستیک بادی مربوط به همان قطعه، رایج است.

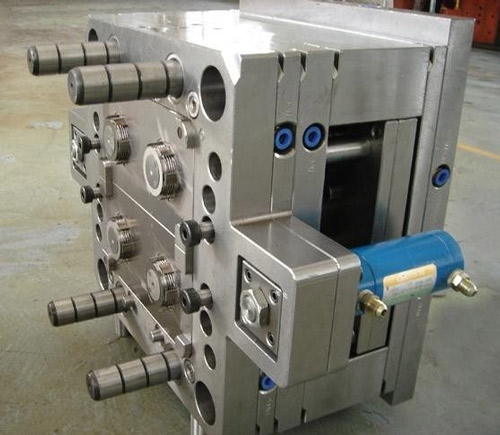

رایج ترین فرآیند تولید قطعات پلاستیکی که بیشتر از قطعات بادی در اطراف ما موجودند ، قالب گیری به روش تزریق پلاستیک میباشد که پس از طراحی و ساخت قالب تزریق مربوط به قطعه پلاستیکی (که جنس قالبها عمدتا از فولادهای آلیاژی مانند Mo40 و 2312 و 2311 و … درنظر گرفته می شود) ، قالب تزریق را به دستگاه تزریق پلاستیک با تناژ و حجم تزریق مناسب بسته و تولید آغاز میشود.

در ادامه مقاله، اطلاعاتی کلی در مورد معایب و مزایای استفاده از این روش برای شما بازگو می شود:

مزایای فرآیند قالبگیری تزریقی:

1- تعداد تولید بالا.

2- امکان کاشت قطعات فلزی و غیر فلزی در پلاستیک.

3- امکان تولید قطعات کوچک با فرمهای پیچیده و تلرانسهای ابعادی دقیق.

4- امکان استفاده از بیش از یک نوع ماده پلاستیکی در یک قطعه.

5- عدم نیاز اغلب قطعات تولیدی به عملیات تکمیلی.

6- امکان استفاده مجدد از ضایعات پلاستیکی تولیدی.

7- امکان تولید قطعات سازهای از فوم به روش قالبگیری تزریقی واکنشی.

8- قابلیت اتوماسیون کامل فرآیند.

معایب قالبگیری تزریقی:

1- هزینه ی سربار بالا برای تولید قطعات با تیراژ کم.

2- ماشینهای تزریق گران هستند.

3- رقابت در این عرصه تولید زیاد است.

4- فرآیند ساخت قالب و تولید ، پیچیده است.

برخی ترمو پلاستیک های رایج در فرایند تولید به روش قالبگیری تزریقی:

_ (Polypropylene (PP پلی پروپیلن

_ (Polycarbonate (PC پلی کربنات

_ (Acrylonitrile-Butadiene-Styrene (ABS اکریلونیتریل بوتادین استایرن

_ (Polyamide (Nylon 6) (N6 پلی آمید

_ PE ) Poly-ethylene ) پلی اتیلن ( سبک و سنگین )

_ (Poly-Styrene (PS پلی استایرن

مجموعه قالب سازی مدرن در زمینه ساخت و تعمیرات قالب های تزریق پلاستیک به صورت حرفه ایی مشغول به فعالیت است