اگر در حوزه قالبسازی، تولید قطعات فلزی یا سفارشگذاری قطعات تحت فشار فعالیت دارید، احتمالا اصطلاحات «دایکاست هات چمبر» و «دایکاست کُلد چمبر» را بارها شنیدهاید. ولی واقعیت این است که خیلی از مشتریها یا حتی تولیدکنندگان تازهکار هنوز نمیدانند این دو روش دقیقا چه فرقی با هم دارند، کدام بهصرفهتر است و برای چه کاربردی انتخاب میشود.

پس توی این مقاله از طرف مدرن قالب میخواهیم خیلی ساده، دوستانه و بدون پیچیدگیهای غیرضروری، همه چیز را درباره تفاوتهای این دو روش توضیح بدهیم تا اگر تصمیم دارید قطعهای تولید کنید یا برای محصول خود قالب دایکست سفارش بدهید، انتخابتان دقیقتر و حرفهایتر باشد.

دایکاست چیست و چرا اصلا اینقدر مهم است؟

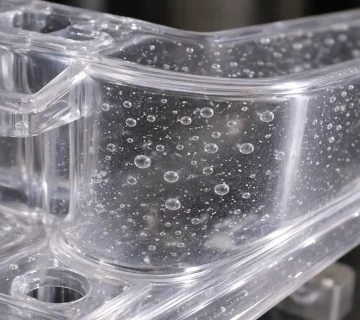

دایکاست یا ریختهگری تحت فشار یکی از بهترین روشهای تولید قطعات فلزی دقیق و مستحکم است. متریال مذاب تحت فشار زیاد وارد قالب میشود و نتیجه کار، قطعهای یکپارچه، دقیق، صاف و با کیفیت سطحی عالی است. دقیقا بههمین دلیل است که صنایع بزرگ مثل خودرو، لوازم خانگی، الکترونیک، پزشکی و ابزارآلات آن را انتخاب میکنند.

اما دایکاست دو خانواده اصلی دارد:

-

هات چمبر (Hot Chamber)

-

کُلد چمبر (Cold Chamber)

هرکدام هم مزایا، محدودیتها و کاربردهای خاصی دارند که اگر اشتباه انتخاب شوند، هزینه تولید بالا میرود یا کیفیت قطعه افت میکند. پس انتخاب درست روش دایکست، دقیقا همان چیزی است که باعث موفقیت محصول نهایی میشود.

- برای آشنایی کلی با دایکاست، مقاله «قالبهای دایکاست» را مطالعه کنید.

- برای بررسی کاربرد فلزات سبک، مقاله «قالبسازی با فلزات سبک مثل منیزیم» را مطالعه کنید

- برای بررسی دایکاست، مقاله «مزایای تولید از طریق قالب های دایکاست» را مطالعه کنید.

- برای مقایسه سیستمها، مقاله «مزایا و معایب قالب راهگاه گرم و راهگاه سرد» را مطالعه کنید.

- سایت مدرن قالب

دایکاست هات چمبر چیست؟

دایکاست هات چمبر یا «محفظه داغ» روشی است که در آن محفظه تزریق داخل مخزن مذاب قرار دارد. یعنی پیستون و تجهیزات تزریق مستقیماً با فلز مذاب در تماس هستند.

در این روش، مذاب خیلی سریع به داخل قالب فرستاده میشود و سرعت تولید فوقالعاده بالاست.

مواد مناسب برای دایکاست هات چمبر

هات چمبر برای فلزاتی استفاده میشود که نقطه ذوب پایین دارند:

-

روی

-

قلع

-

سرب

-

آلیاژهای سبک مثل Zamak

این فلزات محفظه تزریق دستگاه را آسیب نمیزنند و به همین دلیل عمر دستگاه بالا میماند.

مزایای دایکاست هات چمبر

این بخش را دوتا بند مفصل توضیح میدهم:

۱. سرعت تولید بسیار بالا

چون سیستم تزریق داخل مذاب است، نیازی نیست هر بار مواد جداگانه بارگذاری شوند. همین باعث میشود سرعت تولید قطعه بالا برود، سیکل زمانی کوتاه شود و تیراژ بالا با هزینه مناسبتری انجام شود. اگر محصولی دارید که قرار است در تیراژ زیاد تولید شود، هات چمبر معمولا انتخاب بهتری است.

۲. کیفیت سطحی فوقالعاده

هات چمبر در تولید قطعات کوچک اما دقیق و با سطح صاف فوقالعاده عمل میکند. قطعات الکترونیکی، قطعات خودرو، لوازم خانگی و یراقآلات معمولا با این روش ساخته میشوند. خروجی کار هم تکرارپذیر است و هم ابعاد قطعه در حد دهم میلیمتر دقیق میماند.

محدودیتهای دایکاست هات چمبر

۱. فقط مناسب فلزات با نقطه ذوب پایین

چون محفظه تزریق در تماس مستقیم با مذاب است، مواد دما بالا مثل آلومینیوم، مس و برنج باعث خوردگی و تخریب دستگاه میشوند. بنابراین برای این فلزات هرگز نباید هات چمبر استفاده شود.

۲. مناسب نبودن برای قطعات بزرگ

هات چمبر معمولا در قطعات کوچک تا متوسط بهترین عملکرد را دارد. اگر ابعاد قطعه بزرگتر باشد، دستگاهها جوابگو نیستند و باید سراغ کلد چمبر رفت.

دایکاست کُلد چمبر چیست؟

در روش کُلد چمبر یا محفظه سرد، محفظه تزریق خارج از مخزن مذاب قرار دارد. یعنی فلز مذاب با ابزار یا سیستم اتوماتیک وارد محفظه تزریق میشود و سپس با فشار بالا داخل قالب تزریق میگردد.

مواد مناسب برای دایکاست کُلد چمبر

این روش برای فلزات با نقطه ذوب بالا استفاده میشود:

-

آلومینیوم

-

منیزیم

-

برنج

-

مس

-

آلیاژهای سنگینتر

وقتی قطعات با استحکام بالا و تحمل حرارتی زیاد نیاز دارید، انتخاب مناسب کلد چمبر است.

مزایای دایکاست کُلد چمبر

۱. مناسب برای فلزات دما-بالا

از آنجایی که محفظه تزریق با مذاب تماس دائمی ندارد، فلزات داغتر محفظه را خراب نمیکنند. این یعنی میتوان آلومینیوم یا مس را با اطمینان و کیفیت بالا ریختهگری کرد.

۲. مناسب برای قطعات بزرگ و ساختارهای پیچیده

قطعات بزرگتری که به استحکام و استقامت خیلی بیشتری نیاز دارند، معمولا در کلد چمبر تولید میشوند. حتی ساخت قطعات سنگین خودرو، قطعات صنعتی، موتور، گیربکس و بدنه تجهیزات را میتوان با این روش انجام داد.

محدودیتهای دایکاست کُلد چمبر

۱. سرعت تولید پایینتر نسبت به هات چمبر

چون مواد مذاب باید دستی یا اتوماتیک وارد محفظه تزریق شوند، زمان سیکل کمی بیشتر میشود. همین باعث کاهش سرعت تولید در تیراژهای خیلی بالا خواهد شد.

۲. احتمال ایجاد تخلخل بیشتر

در کلد چمبر بهخاطر جابهجایی مذاب و دیرتر تزریق شدن آن، احتمال ورود هوا و ایجاد تخلخل بالاتر است. البته با قالبسازی حرفهای و تنظیمات دقیق این مشکل کم میشود.

تفاوت دایکاست هات چمبر و کلد چمبر

در این بخش بهصورت مفصل و خودمانی تفاوتها را بررسی میکنیم:

۱. تفاوت در ساختار دستگاه

-

هات چمبر: محفظه تزریق داخل مذاب

-

کُلد چمبر: محفظه تزریق جدا از مذاب

این تفاوت ساده، تمام تفاوتهای بعدی را ایجاد میکند.

۲. تفاوت در مواد مصرفی

-

هات چمبر: فلزات سبک و کمدما (روی، قلع، سرب)

-

کلد چمبر: فلزات پرحرارت (آلومینیوم، برنج، مس)

برای هر پروژه باید متریال را در نظر گرفت و سپس روش دایکست انتخاب شود.

۳. تفاوت در سرعت تولید

-

هات چمبر: خیلی سریع و مناسب تیراژ بالا

-

کلد چمبر: کمی کندتر ولی مناسب قطعات پیچیدهتر

۴. تفاوت در ابعاد قطعات

-

هات چمبر: قطعات کوچک و متوسط

-

کلد چمبر: قطعات متوسط تا بزرگ

۵. تفاوت در کیفیت سطح

-

هات چمبر: کیفیت سطحی عالی و یکدست

-

کلد چمبر: کیفیت خوب، اما نیازمند تنظیمات حرفهایتر

۶. تفاوت در هزینهها

-

هات چمبر: هزینه تولید کمتر برای تیراژ بالا

-

کلد چمبر: مناسب قطعات سنگین و صنعتی با ارزش افزوده بالا

کدام روش دایکاست برای کار شما بهتر است؟

این سوالی است که خیلی از مشتریها بعد از توضیحات ما میپرسند.

واقعیت این است که انتخاب روش فقط به یک عامل وابسته نیست. بلکه ترکیبی از چند مورد است:

-

جنس قطعه

-

وزن نهایی

-

تعداد مورد نیاز

-

دوام و مقاومت مورد انتظار

-

حساسیت ظاهری

-

هزینه تمامشده

-

نوع قالب

-

تلرانس ابعادی

در مدرن قالب معمولا قبل از شروع پروژه، تمام این عوامل را بررسی میکنیم و بهترین روش را پیشنهاد میدهیم. چون ممکن است یک قطعه با آلومینیوم بهتر در کلد چمبر تولید شود، اما اگر تلرانس خیلی حساس باشد باید طراحی قالب بهینه شود یا حتی متریال تغییر کند.

هدف همیشه این است که کیفیت نهایی عالی باشد و هزینهها هم منطقی بماند.

نقش قالبسازی حرفهای در انتخاب روش دایکاست

درست است که تفاوت هات چمبر و کلد چمبر مهم است، اما چیزی که در نهایت کیفیت قطعه را تعیین میکند قالبسازی اصولی است.

اگر قالب اشتباه طراحی شده باشد، بهترین دستگاههای دنیا هم نمیتوانند قطعه خوبی تولید کنند.

در مدرن قالب ما سالهاست روی این موارد کار میکنیم:

-

طراحی اصولی قالب دایکست

-

ساخت قالب آلومینیوم، زاماک، منیزیم

-

اورهال و بازسازی تخصصی قالبهای قدیمی

-

قالبسازی سهبعدی و مدلسازی دقیق

-

تعمیرات قالبهای صنعتی

-

قالب بادی، تزریق پلاستیک و سنبه ماتریس

وقتی قالب درست ساخته شود، تفاوت هات چمبر و کلد چمبر هم به خوبی خودش را نشان میدهد و خروجی عالی خواهد بود.

سوالات متداول

1. دایکاست هات چمبر برای چه فلزاتی مناسب است؟

هات چمبر بیشتر برای فلزات با نقطه ذوب پایین مثل روی، قلع، سرب و آلیاژهای زاماک استفاده میشود. این فلزات به محفظه تزریق دستگاه آسیب نمیزنند.

2. دایکاست کلد چمبر برای چه فلزاتی کاربرد دارد؟

این روش برای فلزات با دمای ذوب بالا مثل آلومینیوم، مس، برنج و منیزیم مناسب است؛ زیرا محفظه تزریق با مذاب تماس دائمی ندارد و دچار خوردگی نمیشود.

3. سرعت تولید در کدام روش بیشتر است؟

سرعت تولید در هات چمبر بیشتر است، چون محفظه تزریق داخل مذاب قرار دارد و عملیات بارگذاری سریعتر انجام میشود.

4. کدام روش کیفیت سطحی بهتری ایجاد میکند؟

هات چمبر معمولا کیفیت سطحی یکنواختتر و صافتری ارائه میدهد و برای قطعات کوچک و دقیق انتخاب بهتری است.

5. در کلد چمبر چرا احتمال تخلخل بیشتر است؟

چون مذاب باید از بیرون وارد محفظه تزریق شود، زمان بیشتری برای انتقال دارد و امکان ورود هوا به داخل مذاب کمی افزایش پیدا میکند.

6. آیا میتوان قطعات بزرگ را با هات چمبر تولید کرد؟

معمولا خیر. هات چمبر برای قطعات کوچک تا متوسط مناسب است. قطعات بزرگ یا نیازمند استحکام بالا بهتر است با کلد چمبر تولید شوند.

7. از نظر هزینه، کدام روش بهصرفهتر است؟

برای تیراژ بالا و فلزات سبک، هزینه در هات چمبر کمتر میشود. اما برای قطعات بزرگ و آلومینیومی، کلد چمبر انتخاب اقتصادیتر و اصولیتر است.

8. تفاوت اصلی این دو روش در چیست؟

تفاوت اصلی در محل قرارگیری محفظه تزریق است؛ در هات چمبر داخل مذاب و در کلد چمبر خارج از مخزن مذاب قرار دارد. همین موضوع بر سرعت، نوع فلز و ابعاد قطعه تأثیر میگذارد.

9. بهترین روش برای تولید قطعات آلومینیومی کدام است؟

همیشه کلد چمبر، چون آلومینیوم دمای ذوب بالایی دارد و نمیتوان آن را داخل سیستم تزریق غوطهور نگه داشت.

10. آیا طراحی قالب در انتخاب روش دایکاست تأثیر دارد؟

بله، طراحی قالب و نوع قطعه تعیین میکند که کدام روش راندمان بهتر، کیفیت مناسبتر و هزینه تولید منطقیتری داشته باشد.

بدون نظر