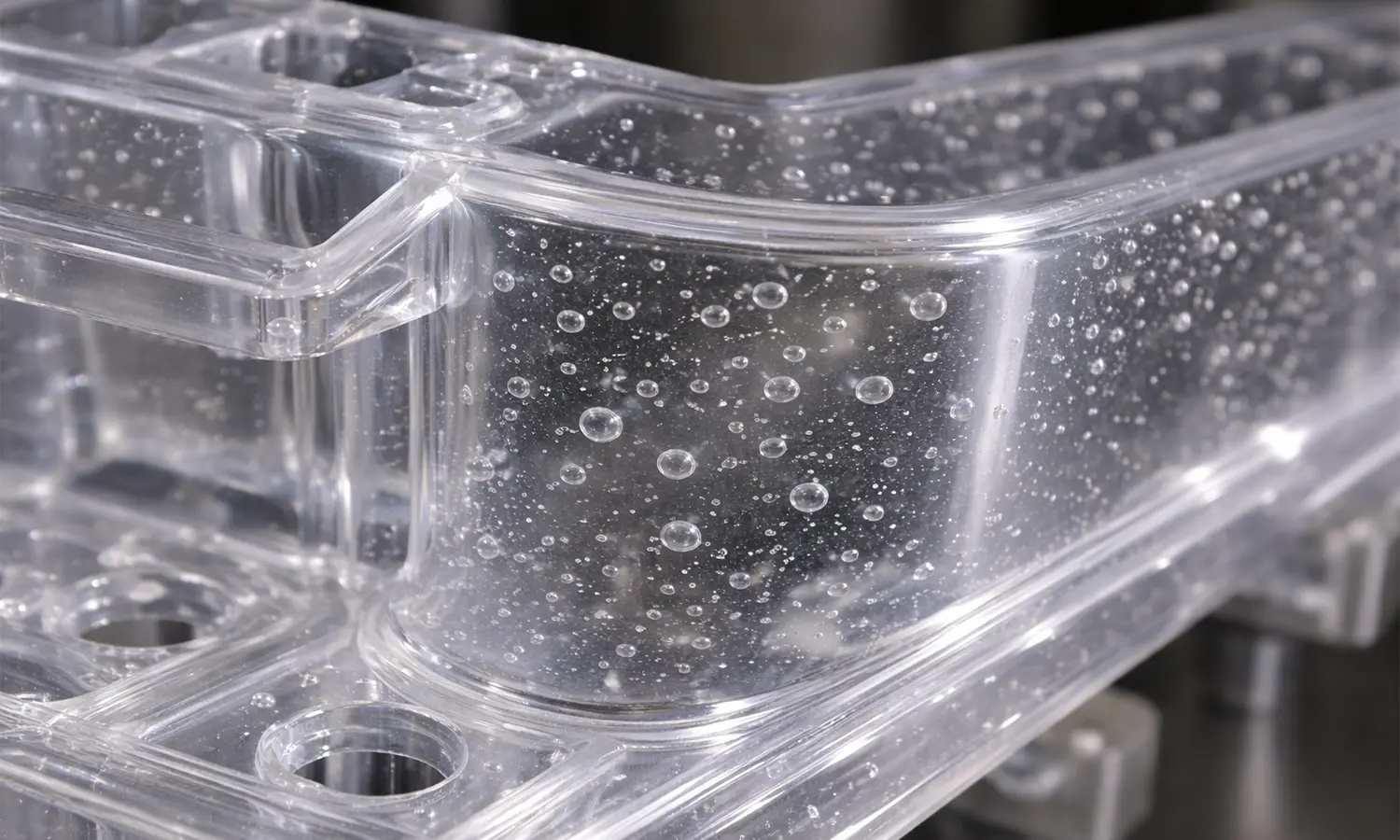

تصور کنید قطعهای که با دقت و هزینه زیاد تزریق کردید، وقتی از قالب خارج میشه، روی سطحش حفرههای ریز و درشت دیده میشه. نه ظاهر قابل قبولی داره، نه استحکام لازم رو… این دقیقاً همون چیزیه که حباب در تزریق پلاستیک برای تولیدکنندگان به ارمغان میاره.

وقتی وارد دنیای تزریق پلاستیک میشیم، یکی از کابوسهای واقعی خط تولید، همین حبابهاست. این حبابها فقط یه نقص ظاهری ساده نیستن؛ اونها میتونن استحکام قطعه رو تا 40 درصد کاهش بدن، عمر مفید محصول رو به شدت پایین بیارن و حتی باعث رد شدن کل سفارش توسط مشتری بشن.

در عمل، حباب در تزریق پلاستیک مثل یه دزد پنهان عمل میکنه: هزینههای تولید رو بالا میبره، ضایعات رو افزایش میده و اعتبار برند شما رو کم میکنه. حتی بدتر اینکه، خیلیوقتا تولیدکنندگان دلایل واقعی ایجاد اونها رو نمیدونن و فقط با روشهای آزمون و خطا سعی در رفعشون میکنن.

اما خبر خوب اینه که بیشتر موارد حباب در تزریق پلاستیک از سیستم قالب و تنظیمات اولیه ناشی میشه و قابل پیشبینی و رفعه. تو این مقاله، دقیقاً همونطور که تو کارگاههای مدرن قالب هر روز میبینیم، بهت میگم چطور این حبابها ایجاد میشن، چطور قالب نقش اصلی تو این مسئله داره و مهمتر از همه، چطور میتونی این مشکل رو برای همیشه ریشهکن کنی.

چون تجربه به ما ثابت کرده: وقتی بفهمیم حباب در تزریق پلاستیک از کجا میاد، نهتنها کیفیت قطعات بالا میره، بلکه سودآوری خط تولید هم بهصورت چشمگیری افزایش پیدا میکنه. پس با من همراه باش تا از اولین قدم تا راهکارهای عملی، همهچیز رو با جزئیات برات توضیح بدم.

- برای بررسی طراحی قالب، مقاله «طرح اولیه در طراحی قالب دایکاست» را مطالعه کنید.

- برای مقایسه فرآیندها، مقاله «روش تولید کامل قالب گیری به روش تزریق» را مطالعه کنید.

- برای شناخت ساختار قالب، مقاله «آناتومی یک قالب تزریق پلاستیک» را مطالعه کنید.

- مقاله طراحی سیستم خروج هوا در قالبهای پیچیده؛ چرا اینقدر مهمه را مطالعه کنید.

سه دلیل اصلی ایجاد حباب: هوا، رطوبت و خلاء که هر تولیدکنندهای باید بدونه

وقتی تو کارگاه مدرن قالب به ما یه نمونه دارای حباب در تزریق پلاستیک میارن، اولین کاری که میکنیم اینه که میپرسیم: «این حبابها از کجا میان؟» چون بدون شناخت دقیق دلایل، رفع مشکل مثل تیراندازی در تاریکی میمونه.

تجربه سالها کار با قالبهای تزریق پلاستیک به ما نشون داده که تقریباً 90 درصد موارد حباب در تزریق پلاستیک از سه ریشه اصلی ناشی میشه. بیا با هم این سه دشمن رو بشناسیم:

هوای به دام افتاده

وقتی پلیمر مذاب با سرعت وارد قالب میشه، اگر راههای خروج هوا بهدرستی طراحی نشده باشن، هوا مثل یه زندانی در داخل قالب به دام میافته. این هوای محبوس نهتنها باعث ایجاد حبابهای سطحی میشه، بلکه فشار رو داخل قالب نامتعادل میکنه و باعث ناقص پر شدن قطعه میشه. تو کارگاه ما دیدیم که گاهی حتی یه کانال راههوا با قطر 0.5 میلیمتر میتونه مشکل رو حل کنه!

رطوبت در مواد اولیه

بسیاری از تولیدکنندگان نمیدونن که پلاستیکهای گرانولی مثل نایلون یا PET، آب رو مثل اسفنج جذب میکنن. وقتی این مواد مرطوب وارد دستگاه تزریق میشن، گرمای بالا باعث تبدیل آب به بخار میشه و همین بخار، حبابهای ریز و زیادی داخل قطعه ایجاد میکنه. این حبابها فقط ظاهر رو خراب نمیکنن، بلکه استحکام ضربهای قطعه رو هم به شدت کاهش میدن. یادته یه بار یه مشتری اومد با ما، قطعهاش تو تست بارش شکست. دلیل؟ موادش دو ساعت قبل از تزریق از کیسه خارج شده بودن!

خلاء و حفرههای انقباضی

این نوع حباب در تزریق پلاستیک معمولاً در قسمتهای ضخیم قطعه ایجاد میشه. وقتی پلیمر سرد میشه، حجمش کم میشه و اگر فشار نگهداری کافی نباشه، یه حفره خلاء در قلب قطعه تشکیل میشه. این حفرهها همیشه سطحی نیستن و گاهی تو تستهای معمولی دیده نمیشن، اما وقتی قطعه تحت فشار قرار میگیره، یهدفعه شکسته میشه. این دقیقاً همون چیزیه که باعث میشه مشتریان بعد از چند ماه استفاده، شکایت کنن.

چرا شناخت این سه دلیل حیاتیه؟

چون هر کدوم راهحلهای کاملاً متفاوتی دارن! اگر مشکل از هوای به دام افتاده باشه، باید قالب رو اصلاح کنیم. اگر از رطوبت باشه، باید سیستم خشککننده رو عوض کنیم. و اگر از خلاء باشه، باید پارامترهای فشار و زمان رو تنظیم کنیم. بدون شناخت دقیق دلیل، ممکنه هفتهها زمان و پول تلف کنیم و مشکل از بین نره.

نقش طراحی کانالهای راه هوای قالب: وقتی هوای به دام افتاده باعث ایجاد حباب میشه

اگه بخوام صادق باشم، بیشترین درخواستهایی که تو کارگاه مدرن قالب برای رفع حباب در تزریق پلاستیک میبینیم، مربوط به مشکلات طراحی کانالهای راه هوای قالب هست. خیلیها فکر میکنن این کانالها فقط یه شیار کوچیک اضافهان، درحالیکه اینها قلب تپنده کیفیت قطعه تزریقی هستن!

چطور هوای به دام افتاده باعث حباب میشه؟

تصور کنید پلیمر مذاب با سرعت 100 کیلومتر در ساعت وارد حفره قالب میشه. حالا اگه برای هوای داخل قالب راه فراری وجود نداشته باشه، چه اتفاقی میافته؟ هوای محبوس میشه، فشارش بالا میره و در نهایت یا باعث ایجاد حبابهای روی سطح میشه یا جلوی پر شدن کامل قطعه رو میگیره. این دقیقاً همون چیزیه که تو بخش قبل بهش “هوای به دام افتاده” گفتم.

استانداردهای طلایی برای طراحی راه هوای قالب

تو سالهای کار با صدها قالب تزریق پلاستیک، متوجه شدیم که حباب در تزریق پلاستیک از کانالهای راه هوای نامناسب ایجاد میشه. بیا چند نکته کلیدی رو برات توضیح بدم:

فاصله استاندارد کانالها:

کانالهای راه هوا نباید خیلی از هم فاصله داشته باشن. برای قطعات معمولی، هر 25-30 میلیمتر یه کانال راه هوا لازمه. یادمه یه بار یه قالب برای تولید کلیدهای برقی داشتیم، مشتری گفته بود “فقط یه حباب ریز روی سطح هست”. وقتی قالب رو باز کردیم، دیدیم کانالهای راه هوا 50 میلیمتر از هم فاصله داشتن! با اصلاح این فاصله، مشکل کاملاً رفع شد.

عمق و عرض مناسب:

برای پلاستیکهای معمولی مثل PP و ABS، عمق کانالهای راه هوا باید بین 0.02 تا 0.05 میلیمتر باشه. اگه کمتر باشه، هوا عبور نمیکنه. اگه بیشتر باشه، پلیمر مذاب از اون راه نشت میکنه و لبههای نازکی روی قطعه ایجاد میشه. برای مواد ویسکوز مثل PC یا نایلون، این عمق معمولاً کمی بیشتره.

موقعیتیابی هوشمندانه:

کانالهای راه هوا حتماً باید در آخرین نقاط پر شدن قالب قرار بگیرن. این نقاط معمولاً کجای قالب هستن؟ جاهایی که جریان پلیمر آخر برسه. اگه این کار رو درست انجام ندیم، هوای آخر خط مسیر به دام میافته و باعث حباب در تزریق پلاستیک میشه.

علائمی که نشون میده مشکل از راه هوای قالبه:

- حبابها فقط تو یه ناحیه خاص قطعه متمرکزن

- لبههای نازک یا پردهای از پلیمر روی سطح قطعه دیده میشه

- قطعه کاملاً پر نمیشه و گوشهها خالی میمونن

- با افزایش سرعت تزریق، مشکل بیشتر میشه

راهکارهای عملی مدرن قالب برای رفع این مشکل

ما تو مدرن قالب برای اصلاح کانالهای راه هوای قدیمی یا طراحی کانالهای جدید، از روشهای مدرن استفاده میکنیم:

- تحلیل جریان پلیمر با نرمافزارهای تخصصی برای پیشبینی دقیق نقاط به دام افتادن هوا

- استفاده از فناوریهای EDM و لیزر برای ایجاد کانالهای بسیار دقیق و عمیق

- طراحی سیستمهای راه هوای هوشمند با دریچههای خودکار کنترل

یه نکته مهم: گاهی نمیشه کانالهای جدید به قالب اضافه کرد. تو این موارد، ما با اصلاح سطح قالب و ایجاد زبریهای کنترل شده، جریان هوا رو هدایت میکنیم. این کار نیاز به تجربه و دقت بالایی داره، اما نتایجش شگفتانگیزه.

اگه داری با حباب در تزریق پلاستیک دست و پنجه نرم میکنی و فکر میکنی مشکل از قالب باشه، حتماً به کانالهای راه هوا توجه کن. یادت باشه: سادهترین راهحلها گاهی مؤثرترینها هستن. تو مقاله تعمیر قالب تزریق پلاستیک؛ چگونه قالب را تعمیر کنیم؟ جزئیات بیشتری درباره روشهای عملی تعمیر کانالهای راه هوا توضیح دادیم.

در قسمت بعدی میبینیم که چطور دمای نامناسب قالب و مذاب هم میتونه باعث حباب در تزریق پلاستیک بشه. پس با من همراه باش!

دمای غلط قالب و مذاب: چطور اختلاف دما باعث به دام افتادن هوا در قطعه میشه؟

اگه بخوام یه راز تولید رو بهت بگم، میگم: دما مثل یه نوازنده ماهر در تزریق پلاستیک عمل میکنه. اگه نتهاش درست نباشن، کل آهنگ خراب میشه! تو کارگاه مدرن قالب دیدیم که بیش از 60 درصد موارد حباب در تزریق پلاستیک بهطور مستقیم یا غیرمستقیم به دمای نامناسب قالب و مذاب مربوط میشه.

چرا دما اینقدر مهمه؟

بیا کمی عمیقتر برویم. وقتی پلیمر مذاب با دمای بالا وارد قالب سرد میشه، لایه خارجی پلیمر فوراً منجمد میشه و مثل یه دیوار سفت عمل میکنه. در همین حال، پلیمر داخلی هنوز مایع و گرم هست. حالا اگه دمای قالب خیلی پایین باشه، این دیوار منجمد خیلی سریع تشکیل میشه و هوای داخلی رو به دام میاندازه. این همون لحظهایه که حباب در تزریق پلاستیک متولد میشه!

سناریوهای دمایی که باعث حباب میشن

1. دمای قالب خیلی پایین

وقتی دمای قالب بیش از حد کم باشه (مثلاً برای ABS زیر 40 درجه سانتیگراد):

- پلیمر سطحی خیلی سریع منجمد میشه

- هوای داخلی فرصت خروج نداره و به دام میافته

- حبابهای ریز و زیاد روی سطح قطعه ایجاد میشه

- یه مورد واقعی: یه مشتری تولید کاور موبایل میکرد. دمای قالب رو روی 25 درجه تنظیم کرده بود! با افزایش دما به 60 درجه، مشکل حباب در تزریق پلاستیک کاملاً رفع شد.

2. دمای مذاب خیلی بالا

دمای مذاب بالا (مثلاً برای PP بیش از 240 درجه):

- ویسکوزیته پلیمر خیلی کم میشه

- پلیمر با سرعت زیاد جریان پیدا میکنه و هوای بیشتری رو به دام میاندازه

- گازهای تجزیه پلیمر هم ایجاد میشن که خودشون باعث حباب میشن

- یه مثال دیگه: یه تولیدکننده قطعات خودرو دمای مذاب رو بیشتر کرده بود تا سرعت تولید بره بالا. نتیجه؟ حبابهای زیاد و کاهش استحکام قطعات!

3. اختلاف دمای زیاد بین نقاط مختلف قالب

این مشکل گاهی پنهانتره ولی خطرناکتره:

- اگه یه قسمت قالب سردتر از بقیه باشه، پلیمر اونجا زودتر منجمد میشه

- هوای داخلی به سمت نقاط گرمتر حرکت میکنه و اونجا به دام میافته

- این باعث ایجاد حباب در تزریق پلاستیک در نواحی خاصی از قطعه میشه

چطور دمای ایدهآل رو پیدا کنیم؟

ما تو مدرن قالب برای هر ماده، دمای استانداردی رو پیشنهاد میدیم، اما باید برات توضیح بدم که این دماها چطور محاسبه میشن:

برای پلیمرهای رایج:

- ABS: دمای مذاب 210-240°C / دمای قالب 40-80°C

- PP: دمای مذاب 200-240°C / دمای قالب 20-60°C

- PC: دمای مذاب 280-320°C / دمای قالب 80-120°C

- نایلون: دمای مذاب 250-290°C / دمای قالب 60-90°C

نکته طلایی: دمای قالب باید حدود 80% دمای ویتریفیکیشن (Tg) ماده باشه. این کار باعث میشه پلیمر بهآرامی و یکنواخت سرد بشه و هوای به دام افتاده فرصت خروج پیدا کنه.

علائمی که نشون میده مشکل از دماست

- حبابها فقط در قسمتهای ضخیم قطعه دیده میشن

- تفاوت واضح در رنگ یا سطح قطعه در نقاط مختلف

- با تغییر دما، الگوی حبابها تغییر میکنه

- قطعه بعد از خروج از قالب تاب میخوره

راهکار عملی: سیستم کنترل دمای هوشمند

تو پروژههای اخیر مدرن قالب، برای رفع حباب در تزریق پلاستیک ناشی از مشکلات دمایی، از سیستمهای کنترل دمای پیشرفته استفاده کردیم:

- استفاده از سنسورهای دمای چندنقطهای در داخل قالب

- کنترل جداگانه دمای هر ناحیه از قالب

- سیستمهای گرمایشی الکتریکی و خنککننده آبی همزمان

- نرمافزارهای هوشمند که بر اساس مواد ورودی، دما رو بهینه میکنن

یه نکته مهم دیگه: گاهی برای قطعات ظریف، استفاده از پیشگرمایش قالب قبل از شروع تولید، میتونه کل مشکل حباب رو حل کنه. این کار باعث میشه تفاوت دمایی بین مذاب و قالب کم بشه و هوای به دام افتاده کمتر بشه.

اگه داری با حباب در تزریق پلاستیک دست و پنجه نرم میکنی، حتماً دمای قالب و مذابتو چک کن. یادت باشه: گاهی 10 درجه اختلاف دما میتونه بین یه قطعه بیعیب و یه قطعه با حبابهای زیاد فرق ایجاد کنه!

در قسمت بعدی میبینیم که چطور رطوبت در مواد اولیه هم میتونه یه دشمن پنهان برای کیفیت قطعات تزریقی باشه. پس با من همراه باش!

رطوبت در مواد اولیه: چرا خشک کردن پلیمرها قبل از تزریق غیرقابل چشمپوشیه؟

اگه بخوام صادق باشم، یهبار یه مشتری اومد که میگفت: «من پول زیادی برا مواد اولیه میدم، چرا بازم حباب در تزریق پلاستیک دارم؟» وقتی نمونهها رو بررسی کردیم، متوجه شدیم کل مشکل از یه کار سادهای بود که کسی بهش توجه نکرده بود: خشک کردن مواد!

رطوبت چطور به دشمن تبدیل میشه؟

بیشتر پلیمرهای مهندسی مثل نایلون، PET، PC و حتی ABS، ویژگی هیگروسکوپیک دارن. یعنی چی؟ یعنی مثل اسفنج، آب رو از هوا جذب میکنن. حالا وقتی این مواد مرطوب وارد دستگاه تزریق میشن و دمای بالای 200-300 درجه سانتیگراد بهشون میخوره، چه اتفاقی میافته؟ آب موجود بهسرعت تبدیل به بخار میشه و حجمش 1600 برابر میشه! این بخارهای فشرده، حبابهای ریز و درشتی داخل قطعه ایجاد میکنن که گاهی حتی با چشم هم دیده میشن.

مواد حساس: کدوما بیشتر به رطوبت واکنش نشون میدن؟

نه همه پلاستیکها یکسانن. تو کارگاه مدرن قالب، متوجه شدیم این مواد بهطور خاص به رطوبت حساسترن:

نایلون (PA6, PA66):

- بیشترین جذب رطوبت رو داره

- حتی با 0.2% رطوبت، استحکامش 50% کاهش پیدا میکنه

- حبابهای ایجاد شده معمولاً سفید و مات هستن

PET و PBT:

- رطوبت باعث تجزیه شیمیایی پلیمر میشه

- علاوه بر حباب، رنگ قطعه هم زرد میشه

- استحکام ضربهای بهشدت کاهش مییابه

پلیکربنات (PC):

- حساسیت بالایی به رطوبت داره

- حبابها معمولاً در قسمتهای ضخیم دیده میشن

- باعث کاهش شفافیت در قطعات شفاف میشه

ABS:

- کمتر از بقیه حساسه، اما بازهم مشکلسازه

- حبابهای سطحی ایجاد میکنه

- باعث بیکیفیت شدن سطح قطعه میشه

نکات طلایی که تو کارگاه ما رعایت میکنیم:

- استفاده از سیلوهای خشککننده با جریان هوا: هوا باید از پایین به بالا حرکت کنه تا کل مواد خشک بشن

- اندازهگیری دقیق رطوبت: قبل از تزریق حتماً با دستگاههای اندازهگیری رطوبت چک میکنیم

- محافظت از مواد خشک شده: مواد خشک شده نباید بیش از 30 دقیقه تو هوا بمانن، بهتره مستقیماً وارد دستگاه بشن

- خشک کردن در حین تزریق: برای مواد خیلی حساس، از سیستمهای خشککننده مخصوص درون دستگاه استفاده میکنیم

علائمی که نشون میده مشکل از رطوبته

- حبابها به صورت پراکنده و در کل قطعه دیده میشن

- رنگ قطعه مات یا زرد شده

- بوی تند و نامطبوع هنگام تزریق

- کاهش استحکام و شکنندگی قطعه

- در PET و PC، افزایش ویسکوزیته ظاهری مواد

یه نکته مهم دیگه: گاهی اوقات مشتریان فکر میکنن مواد خریداری شده از کارخانههای بزرگ نیاز به خشک کردن ندارن. اما تجربه ثابت کرده حتی مواد با بستهبندیهای اصلی هم بعد از چند روز باز شدن، رطوبت جذب میکنن. پس همیشه قبل از تزریق، مواد رو خشک کن!

اگه داری با حباب در تزریق پلاستیک دست و پنجه نرم میکنی و هنوز مشکل رو برطرف نکردی، حتماً به رطوبت مواد اولیهات شک کن. یادت باشه: یه دستگاه خشککننده خوب میتونه سرمایهگذاریست، نه هزینه!

در قسمت بعدی میبینیم که چطور فشار تزریق و تعادل اون هم میتونه تأثیر مستقیمی روی ایجاد یا جلوگیری از حباب در تزریق پلاستیک داشته باشه. پس با من همراه باش!

تعادل فشار تزریق: وقتی فشار کم باعث ایجاد حفره و فشار زیاد باعث نفوذ هوا میشه

یه بار تو کارگاه مدرن قالب، یه مشتری اومد با یه مشکل عجیب: بعضی قطعاتشون حفرههای بزرگ داخلی داشتن، بعضی دیگه هم پر از حبابهای سطحی بودن. وقتی دستگاه رو بررسی کردیم، متوجه شدیم کل مشکل از یه چیز ساده بود: تعادل فشار تزریق!

چرا فشار تزریق مثل یه ترازو حساسه؟

فشار تزریق در واقع قلب تپنده کیفیت قطعهست. اگه فشار کم باشه، پلیمر نمیتونه تمام فضای قالب رو پر کنه و حفره ایجاد میشه. اگه فشار زیاد باشه، هوای داخل قالب فرصت خروج نداره و به دام میافته. این تعادل ظریف دقیقاً همون چیزیه که بیشتر تولیدکنندگان حباب در تزریق پلاستیک رو باهاش دست و پنجه نرم میکنن.

دو سناریوی خطرناک: کم فشاری و پر فشاری

سناریوی اول: فشار تزریق کم

وقتی فشار تزریق کمتر از حد لازم باشه:

- پلیمر نمیتونه به نقاط دور دسترس قالب برسه

- در قسمتهای ضخیم، حفرههای خلاء ایجاد میشه

- قطعه کاملاً پر نمیشه و وزنش کم میشه

- یه مثال واقعی: تولیدکنندهای برای قطعات خودرو با فشار 80 بار کار میکرد. وقتی فشار رو به 110 بار افزایش دادیم، مشکل حباب در تزریق پلاستیک رفع شد.

سناریوی دوم: فشار تزریق زیاد

وقتی فشار تزریق بیش از حد باشه:

- پلیمر با سرعت زیاد وارد قالب میشه و هوای داخلی به دام میافته

- فشار زیاد باعث تغییر شکل قالب میشه و راههای نشت ایجاد میکنه

- حبابهای ریز و زیاد روی سطح قطعه دیده میشه

- مصرف انرژی دستگاه هم بهطور چشمگیری افزایش پیدا میکنه

چطور فشار ایدهآل رو پیدا کنیم؟

ما تو مدرن قالب برای هر قطعه، یه روش ساده ولی مؤثر داریم:

روش گام به گام تنظیم فشار:

- مرحله اول – پر کردن اولیه: با 40-50% فشار ماکزیمم، سعی کن قطعه رو 90% پر کنی

- مرحله دوم – فشار نگهداری: با 60-70% فشار، حجم انقباضی رو جبران کن

- مرحله سوم – تست و بهینهسازی: با تغییر 5 باری فشار، بهترین کیفیت رو پیدا کن

مقادیر استاندارد برای مواد رایج:

- PP و PE: فشار تزریق 80-120 بار / فشار نگهداری 40-60 بار

- ABS: فشار تزریق 100-140 بار / فشار نگهداری 50-80 بار

- PC و نایلون: فشار تزریق 120-160 بار / فشار نگهداری 70-100 بار

نکته حرفهای: فشار نگهداری باید حدود 60-70% فشار تزریق اولیه باشه. این کار باعث میشه حفرههای انقباضی ایجاد نشن.

علائمی که نشون میده مشکل از فشاره

- قطعه در فشارهای مختلف، حبابهای متفاوتی داره

- لبههای قطعه نازک یا ضخیمتر از حد معمول هستن

- در فشار کم، قطعه کامل پر نمیشه

- در فشار زیاد، حاشیههای اضافی (فلاش) ایجاد میشه

یه نکته مهم دیگه: گاهی اوقات مشکل از خود دستگاه تزریق نیست، بلکه از سایز نامناسب نازل و بوش دستگاهه. این قطعات هم باید با فشار کاری دستگاه هماهنگ باشن.

اگه داری با حباب در تزریق پلاستیک مبارزه میکنی، حتماً فشار تزریق و نگهداریتو چک کن. یادت باشه: گاهی 10 بار اختلاف فشار میتونه بین یه قطعه بیعیب و یه قطعه با حبابهای زیاد فرق ایجاد کنه!

در قسمت بعدی میبینیم که چطور سیستم خنککاری قالب هم میتونه نقش مهمی در ایجاد یا جلوگیری از حباب در تزریق پلاستیک داشته باشه. پس با من همراه باش!

سیستم خنککاری قالب: چگونه خنککاری نامناسب راه را برای تشکیل حباب هموار میکنه؟

یادته تو مقاله قبلی درباره خنککاری قالب با آب صحبت کردیم؟ حالا میخوام بهت نشون بدم که چطور این سیستم نهتنها روی سرعت تولید تأثیر داره، بلکه مستقیماً روی کیفیت قطعه و ایجاد حباب در تزریق پلاستیک هم تأثیر میذاره.

ارتباط خنککاری و حباب: داستانی از انقباض

وقتی پلیمر مذاب وارد قالب میشه، اولین لایهها با دیواره سرد قالب تماس پیدا میکنن و منجمد میشن. حالا اگه خنککاری یکنواخت نباشه، چه اتفاقی میافته؟ بعضی نقاط زودتر سرد میشن، بعضی دیرتر. این اختلاف دما باعث میشه پلیمر منقبض بشه و فضاهای خالی ایجاد بشه که یا پر از هوا میشن یا حفرههای خلاء تشکیل میدن.

سه مشکل اصلی خنککاری که باعث حباب میشن

1. خنککاری ناهمگن

وقتی کانالهای خنککاری نامنظم یا با فاصلههای نامناسب طراحی بشن:

- نقاط داغ و سرد در قالب ایجاد میشه

- پلیمر در نقاط سرد زودتر منجمد میشه و هوای داخلی به دام میافته

- در نقاط داغ، پلیمر دیرتر سرد میشه و حفرههای انقباضی ایجاد میکنه

- این دقیقاً همون چیزیه که باعث حباب در تزریق پلاستیک میشه

2. دمای آب خنککننده نامناسب

دمای آب خنککننده هم باید مثل دمای مذاب، دقیق تنظیم بشه:

- اگه آب خیلی سرد باشه (مثلاً زیر 10 درجه)، اختلاف دمای زیاد باعث ترک قالب میشه

- اگه آب خیلی گرم باشه (مثلاً بیشتر از 25 درجه برای ABS)، خنککاری مؤثر نیست

- دمای ایدهآل آب باید 15-20 درجه سانتیگراد پایینتر از نقطه ویتریفیکیشن پلیمر باشه

3. جریان آب نامنظم

گاهی کانالهای خنککاری طراحی خوبی دارن، اما جریان آب نامنظم هست:

- سرعت جریان آب باید حداقل 1-2 متر بر ثانیه باشه

- اگه جریان کم باشه، رسوب در کانالها ایجاد میشه

- اگه جریان نامنظم باشه، نقاط داغ تشکیل میشن

راهکارهای عملی مدرن قالب برای بهینهسازی خنککاری

ما تو کارگاهمون برای رفع حباب در تزریق پلاستیک ناشی از مشکلات خنککاری، از این روشها استفاده میکنیم:

طراحی هوشمند کانالها:

- استفاده از نرمافزارهای شبیهسازی جریان آب

- طراحی کانالها با فاصلههای منظم (معمولاً 1.5-2 برابر قطر کانال)

- استفاده از کانالهای مارپیچ برای نقاط داغ

سیستم کنترل دمای پیشرفته:

- استفاده از چیلرهای جداگانه برای هر ناحیه از قالب

- نصب سنسورهای دمای چندنقطهای

- سیستمهای خودکار تنظیم دما بر اساس نوع پلیمر

نگهداری دورهای:

- رسوبزدایی کانالها هر 3 ماه یکبار

- تعویض آب با آب دمینراله

- تست جریان آب قبل از هر شیفت کاری

علائمی که نشون میده مشکل از خنککاریه

- حبابها فقط در قسمتهایی از قطعه دیده میشن که دورتر از کانالهای خنککاری هستن

- تفاوت دما در سطوح مختلف قالب قابل لمسه

- با افزایش زمان خنککاری، تعداد حبابها کم میشه

- قطعه بعد از خروج، تاب میخوره یا ابعادش نامنظم میشه

یه نکته مهم: خنککاری قالب فقط برای جلوگیری از حباب در تزریق پلاستیک مهم نیست، بلکه روی استحکام، ظاهر و حتی رنگ قطعه هم تأثیر مستقیم داره. پس همیشه سیستم خنککاری رو جدی بگیر!

اگه میخوای بیشتر درباره سیستمهای خنککاری قالب بدونی، حتماً مقاله خنککاری قالب با آب رو مطالعه کن.

در قسمت بعدی میخوام با هم یه عیبیابی گام به گام انجام بدیم که تشخیص بدیم مشکل از قالب هست یا تنظیمات دستگاه. این بخش واقعاً کاربردیه. پس با من همراه باش!

عیبیابی گام به گام: چطور تشخیص بدیم مشکل از قالب هست یا تنظیمات دستگاه؟

یهبار یه مشتری گفت: «من یه هفتهست دارم با این حبابها دست و پنجه نرم میکنم و نمیدونم مشکل از کجاست. بعضیوقتها فکر میکنم مشکل از دستگاهه، بعضیوقتها از قالبه!» این دقیقاً همون چیزیه که بسیاری از تولیدکنندگان باهاش روبرو میشن. توی این بخش، با هم یه عیبیابی گام به گام انجام میدیم که تشخیص بدیم ریشه حباب در تزریق پلاستیک کجاست.

گام اول – جمعآوری اطلاعات (قبل از هر کاری)

اول از همه، باید دادههای دقیقی داشته باشیم:

سوالات کلیدی که باید جواب بدیم:

- آیا حبابها فقط در یک ناحیه خاص قطعهان؟

- آیا مشکل از اول وجود داشته یا بعداً ایجاد شده؟

- آیا با تغییر مواد، مشکل تغییر کرده؟

- آیا دستگاه اخیراً سرویس شده یا تنظیماتش عوض شده؟

- آیا مشکل فقط با یه قالب خاص اتفاق میافته؟

جمعآوری نمونههای معیوب:

- حداقل 5 نمونه معیوب از شیفتهای مختلف جمعآوری کن

- ناحیه دقیق حبابها رو روی قطعه علامتگذاری کن

- شرایط تزریق هر نمونه (دما، فشار، زمان) رو ثبت کن

گام دوم – تستهای اولیه (بدون دخالت در قالب)

قبل از باز کردن قالب، این تستها رو انجام بده:

تست 1 – تغییر دما:

- دمای مذاب رو 10 درجه کاهش بده

- اگه حبابها کم شدن، مشکل احتمالاً از دمای بالای مواد بوده

تست 2 – تغییر فشار:

- فشار تزریق رو 20 بار کاهش بده

- اگه حبابها کم شدن، مشکل از فشار زیاد بوده

تست 3 – تغییر سرعت تزریق:

- سرعت تزریق رو 30% کاهش بده

- اگه حبابها کم شدن، مشکل از هوای به دام افتاده بوده

نکته طلایی: هر تست رو جداگانه انجام بده و نتایج رو ثبت کن. اگه با یکی از تستها مشکل کامل رفع نشد، به سراغ تست بعدی برو.

گام سوم – بررسی قالب (اگه تستهای اولیه جواب ندادن)

اگه تستهای دستگاه جواب نداد، وقت آن رسیده که قالب رو بررسی کنیم:

بررسی بصری کانالهای راه هوا:

- قالب رو باز کن و کانالهای راه هوا رو با ذرهبین بررسی کن

- آیا کانالها گرفته شدن یا رسوب دارن؟

- آیا کانالها در نقاط مناسبی قرار دارن؟

بررسی سیستم خنککاری:

- دمای آب ورودی و خروجی رو اندازه بگیر

- اختلاف بیش از 5 درجه نشوندهنده مشکل در جریان آبه

- کانالهای خنککاری رو برای رسوب بررسی کن

بررسی سطح قالب:

- آیا روی سطح قالب، خراش یا ناهمواری وجود داره؟

- آیا نقاط داغ قابل لمس هستن؟

گام چهارم – تست نهایی: عوض کردن متغیرها

اگه هنوز مشکل رفع نشده، این روشهای قطعی رو امتحان کن:

روش A – عوض کردن قالب:

- همون مواد و تنظیمات رو با یه قالب معتبر دیگه تست کن

- اگه مشکل رفع شد، قطعاً مشکل از قالب اولیه بوده

روش B – عوض کردن دستگاه:

- همون قالب و مواد رو روی یه دستگاه دیگه تست کن

- اگه مشکل رفع شد، قطعاً مشکل از دستگاه اولیه بوده

روش C – عوض کردن مواد:

- همون قالب و دستگاه رو با مواد جدید و خشکشده تست کن

- اگه مشکل رفع شد، قطعاً مشکل از مواد بوده

جدول تصمیمگیری سریع

برای کمک به تشخیص سریع، این جدول رو تهیه کردیم:

|

علائم مشاهده شده

|

احتمال مشکل اصلی

|

راهکار پیشنهادی

|

|---|---|---|

|

حباب در یک ناحیه خاص

|

قالب (راه هوا)

|

بررسی و اصلاح کانالهای راه هوا

|

|

حباب در کل قطعه

|

مواد (رطوبت)

|

خشک کردن مواد با دمای مناسب

|

|

حباب در قسمتهای ضخیم

|

دما/فشار

|

تنظیم فشار نگهداری و دمای قالب

|

|

حباب فقط با سرعت بالا

|

دستگاه (سرعت)

|

کاهش سرعت تزریق

|

|

حباب بعد از مدتی کار

|

خنککاری

|

بررسی سیستم خنککاری

|

نکات تجربی از کارگاه مدرن قالب

- 70% موارد حباب در تزریق پلاستیک از سیستم خنککاری و کانالهای راه هوای قالب ناشی میشه

- 20% موارد مربوط به رطوبت مواد و دمای نامناسبه

- فقط 10% موارد واقعاً از دستگاه تزریق ناشی میشه

اگه با این روشها هم نتونستی مشکل رو حل کنی، احتمالاً نیاز به بررسی تخصصیتر داری. توی این موارد، تیم مدرن قالب آماده کمک بهته.

در قسمت بعدی میخوام با هم تفاوت حبابهای سطحی و داخلی رو یاد بگیریم که تشخیص دقیقتری از مشکل داشته باشیم. این بخش واقعاً مهمه چون هر کدوم راهحلهای متفاوتی دارن!

تفاوت حبابهای سطحی و داخلی: هر کدوم چه دلایلی دارن و چطور تشخیص شون بدهیم؟

یه بار یه مشتری اومد با دو نمونه: یکی حبابهای سفید و برجسته روی سطح داشت، دیگری حفرههای داخلی بزرگ داشت. هر دو رو «حباب» میگفت، درحالیکه دلایل و راهحلهایشون کاملاً متفاوت بود! این دقیقاً همون چیزیه که خیلیها رو گیج میکنه. توی این بخش، با هم یاد میگیریم که حباب در تزریق پلاستیک رو به دو دسته اصلی تقسیم کنیم و برای هر کدوم راهحل مناسب رو پیدا کنیم.

دسته اول: حبابهای سطحی (Surface Bubbles)

این حبابها روی سطح قطعه دیده میشن و معمولاً مشکلات ظاهری ایجاد میکنن.

ویژگیهای شناسایی:

- قطر کوچک (0.1-1 میلیمتر)

- برجسته و قابل لمس

- رنگ روشنتر از سطح اطراف

- معمولاً در نقاطی که پلیمر آخر پر میشه ایجاد میشن

دلایل اصلی ایجاد:

- هوای به دام افتاده: کانالهای راه هوا نامناسب یا گرفته شده

- سرعت تزریق بالا: پلیمر با سرعت زیاد وارد قالب میشه و هوا رو به دام میاندازه

- دمای قالب پایین: سطح پلیمر زودتر منجمد میشه و هوا رو محبوس میکنه

- رطوبت سطحی: نشستن رطوبت روی سطح قالب قبل از تزریق

راهحلهای مؤثر:

- افزایش تعداد کانالهای راه هوا در نقاط آخر پر شدن

- کاهش سرعت تزریق در مراحل پایانی

- افزایش دمای سطح قالب (5-10 درجه)

- تمیز کردن و خشک کردن سطح قالب قبل از هر شیفت

مثال واقعی: یه تولیدکننده کاورهای الکترونیکی مشکل حبابهای سطحی داشت. با افزایش قطر کانالهای راه هوا از 0.02 به 0.04 میلیمتر و کاهش سرعت تزریق 15%، مشکل کاملاً رفع شد.

دسته دوم: حفرههای داخلی (Voids or Vacuum Bubbles)

این حفرهها داخل قطعه ایجاد میشن و معمولاً با چشم دیده نمیشن، اما استحکام رو به شدت کاهش میدن.

ویژگیهای شناسایی:

- در قسمتهای ضخیم قطعه دیده میشن

- معمولاً بزرگتر (1-5 میلیمتر) و کروی هستن

- وقتی قطعه رو برش میدی، داخلش خالی دیده میشه

- باعث کاهش وزن قطعه نسبت به استاندارد میشن

دلایل اصلی ایجاد:

- انقباض پلیمر: پلیمر هنگام سرد شدن حجمش کم میشه

- فشار نگهداری کم: فشار کافی برای جبران انقباض وجود نداره

- دمای مذاب بالا: ویسکوزیته پایین باعث میشه پلیمر راحتتر منقبض بشه

- خنککاری ناهمگن: اختلاف دمای زیاد بین نقاط مختلف قالب

راهحلهای مؤثر:

- افزایش فشار نگهداری (حداقل 60% فشار تزریق اولیه)

- افزایش زمان نگهداری (حداقل 2 برابر زمان پر شدن)

- کاهش دمای مذاب در محدوده مجاز

- بهبود سیستم خنککاری برای یکنواختی دما

روشهای تشخیص عملی

چطور بفهمیم حباب سطحی هست یا داخلی؟ این روشهای ساده رو امتحان کن:

روش 1 – تست برش:

- قطعه معیوب رو با اره برش بده

- اگه حفره داخلی داشت، مشخص میشه

- اگه فقط سطح داشت، بعد از برش ناپدید میشه

روش 2 – تست فشار آب:

- قطعه رو تو آب با فشار قرار بده

- اگه حبابهای هوا از داخل بیرون بیاد، حفره داخلی داره

روش 3 – تست وزن:

- وزن قطعه معیوب رو با قطعه سالم مقایسه کن

- کاهش وزن نشوندهنده حفرههای داخلیه

جدول مقایسه کلیدی

|

ویژگی

|

حبابهای سطحی

|

حفرههای داخلی

|

|---|---|---|

|

محل ظهور

|

روی سطح قطعه

|

داخل قطعه، قسمتهای ضخیم

|

|

اندازه

|

کوچک (0.1-1mm)

|

بزرگ (1-5mm)

|

|

علت اصلی

|

هوای به دام افتاده

|

انقباض پلیمر

|

|

راهحل اصلی

|

بهبود کانالهای راه هوا

|

افزایش فشار نگهداری

|

|

تأثیر روی کیفیت

|

ظاهری

|

استحکام ساختاری

|

نکات تجربی برای تشخیص دقیقتر

- حبابهای سطحی معمولاً با افزایش سرعت تزریق بیشتر میشن

- حفرههای داخلی معمولاً با کاهش دمای قالب کمتر میشن

- اگه حبابها در نقاطی با ضخامت یکنواخت هستن، احتمالاً سطحی هستن

- اگه حبابها فقط در نقاطی با ضخامت بیشتر هستن، احتمالاً داخلی هستن

یه نکته مهم: گاهی اوقات هر دو نوع حباب همزمان ایجاد میشن! توی این موارد، باید همزمان هر دو مشکل رو بررسی کنیم.

اگه تشخیص دادی که مشکل از حفرههای داخلیه، حتماً مقاله تکنولوژیهایی که در ساخت قالب تزریق پلاستیک بهکار میروند رو مطالعه کن که روشهای پیشرفته برای جلوگیری از این مشکلات رو توضیح داده.

در بخش آخر، میخوام با هم ببینیم که چطور مدرن قالب با راهکارهای اصولی، حباب در تزریق پلاستیک رو برای همیشه ریشهکن میکنه. این بخش واقعاً کاربردیه و میتونه برای خط تولیدت مفید باشه!

راهکارهای مدرن قالب برای رفع دائمی حباب: از طراحی هوشمند تا تعمیرات اصولی

حالا که با دلایل و روشهای تشخیص حباب در تزریق پلاستیک آشنا شدیم، وقت اون رسیده که ببینیم چطور میتونیم این مشکل رو برای همیشه ریشهکن کنیم. توی کارگاه مدرن قالب، سالهاست با این مشکل مبارزه میکنیم و راهکارهای عملی و مؤثری رو پیدا کردیم که میخوام باهات به اشتراک بذارم.

راهکار اول: طراحی هوشمند قالب از اول

بهترین راه برای جلوگیری از حباب، جلوگیری از ایجادش از اوله! توی طراحی قالبهای جدید، ما این اصول رو رعایت میکنیم:

طراحی کانالهای راه هوای پیشرفته:

- استفاده از نرمافزارهای شبیهسازی جریان (مثل Moldflow) برای پیشبینی نقاط به دام افتادن هوا

- طراحی کانالهای راه هوای چندلایه برای قطعات پیچیده

- استفاده از دریچههای خودکار راه هوایی که خودشون بسته میشن

- مکانیابی دقیق کانالها در نقاطی که آخرین باره پر میشن

طراحی سیستم خنککاری بهینه:

- طراحی کانالهای خنککاری با الگوهای مارپیچ برای یکنواختی دما

- استفاده از کانالهای با قطر متغیر برای نقاط داغ

- شبیهسازی حرارتی قبل از ساخت قالب

- استفاده از آلیاژهای با هدایت حرارتی بالا برای بخشهای بحرانی

راهکار دوم: اصلاحات اصولی روی قالبهای موجود

بسیاری از مشتریانمون قالبهای قدیمی دارن که میخوان اصلاحشون کنن. برای این کار، این روشها رو استفاده میکنیم:

اصلاح کانالهای راه هوای موجود:

- پولیش کردن و تمیز کردن کانالهای گرفته شده

- افزایش قطر کانالها با استفاده از ادوات دقیق

- ایجاد کانالهای جدید در نقاط بحرانی با تکنولوژی EDM

- نصب دریچههای تنظیم هوای قابل تنظیم

ارتقای سیستم خنککاری:

- حفاری کانالهای جدید برای بهبود توزیع دما

- نصب سیستمهای کنترل دمای جداگانه برای هر ناحیه

- استفاده از لولههای مسی با هدایت حرارتی بالا

- نصب سنسورهای دمای داخلی برای مانیتورینگ لحظهای

راهکار سوم: راهکارهای فرآیندی و عملیاتی

گاهی اوقات نیازی به تغییر قالب نیست، فقط کافیه روش کار رو بهبود بدیم:

بهینهسازی پارامترهای تزریق:

- تنظیم هوشمند فشار و سرعت تزریق بر اساس نوع قطعه

- استفاده از سیستمهای کنترل فشار چندمرحلهای

- ایجاد پروفایل دمایی متناسب با جنس پلیمر

- استفاده از سیستمهای تشخیص خودکار حباب

بهبود آمادهسازی مواد:

- استفاده از خشککنندههای صنعتی با کنترل رطوبت دقیق

- ایجاد سیستمهای تغذیه خودکار مواد خشکشده

- نصب سنسورهای رطوبت در خط تولید

- آموزش اپراتورها برای تشخیص مواد مرطوب

سوالات متداول درباره حباب در تزریق پلاستیک

۱. حباب در تزریق پلاستیک چقدر روی کیفیت نهایی تأثیر داره؟

خیلی بیشتر از چیزی که فکر میکنی! حبابها نهتنها ظاهر قطعه رو خراب میکنن، بلکه استحکام رو تا 40% کاهش میدن و عمر مفید محصول رو به شدت پایین میارن. حتی حبابهای ریز هم میتونن باعث رد شدن کل سفارش توسط مشتری بشن.

۲. سه دلیل اصلی ایجاد حباب کدومها هستن؟

هوای به دام افتاده، رطوبت مواد اولیه، و حفرههای انقباضی ناشی از فشار نامناسب. این سه دلیل حدود 90% موارد حباب در تزریق پلاستیک رو تشکیل میدن. تشخیص دقیق هر کدوم، راهحلهای کاملاً متفاوتی داره.

۳. نقش قالب در ایجاد حباب چقدره؟

خیلی بیشتر از چیزی که تصور میشه! طراحی نامناسب کانالهای راه هوا، سیستم خنککاری ضعیف، و سطح قالب ناهموار میتونه مستقیماً باعث حباب در تزریق پلاستیک بشه. 70% مواردی که تو کارگاه مدرن قالب بررسی میکنیم، مشکل از خود قالبه.

۴. دمای مناسب قالب برای جلوگیری از حباب چنده؟

بسته به نوع پلیمر متفاوته، اما بهطور کلی:

- برای ABS: 40-80 درجه سانتیگراد

- برای PP: 20-60 درجه سانتیگراد

- برای نایلون: 60-90 درجه سانتیگراد

نکته مهم اینه که دمای قالب باید یکنواخت باشه، نه فقط عدد خاصی داشته باشه.

۵. چطور میتونم بفهمم موادم رطوبت دارن؟

سه روش ساده:

- دستگاه اندازهگیری رطوبت با خریداری ارزان

- مشاهده بوی تند و نامطبوع هنگام تزریق

- حبابهای سفید و پراکنده در سطح قطعه

برای پلیمرهای حساس مثل نایلون و PET، حتماً قبل از تزریق مواد رو 4-6 ساعت با دمای مناسب خشک کن.

بدون نظر